|

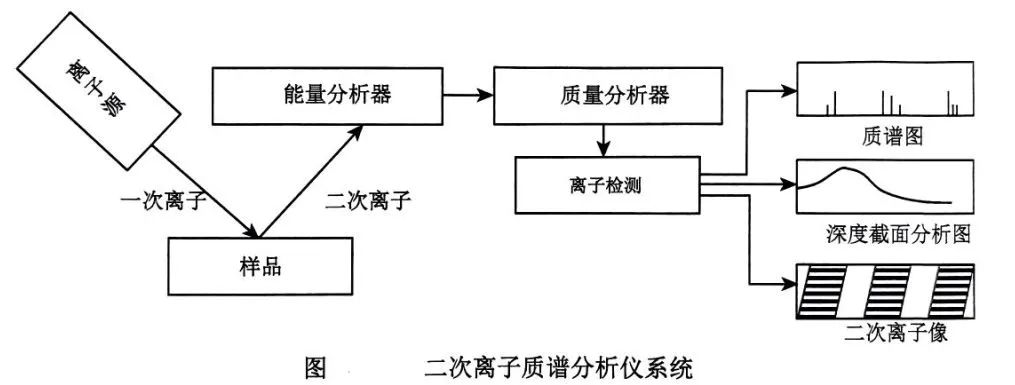

在半导体工艺研发与制造过程中,精确的表征技术是保障器件性能与良率的核心环节。 本文针对六类关键分析仪器,系统阐述其技术原理及在半导体工艺表征中的典型应用场景。 一、 二次离子质谱分析仪(SIMS) 技术原理: SIMS通过高能离子束(如Cs⁺、O₂⁻、Ar⁺)轰击样品表面,激发出原子、分子及二次离子。

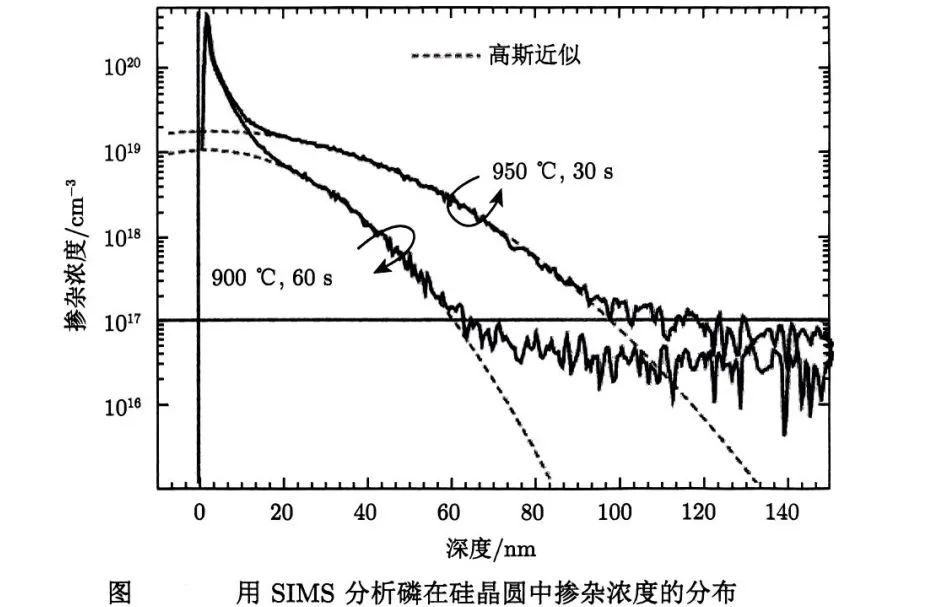

能量分析器与质量分析器协同工作,对二次离子进行能量与质量筛选,最终通过离子检测器生成质谱图。该技术可实现元素成分的纵向深度剖析(深度分辨率达纳米级)及横向二维成像,检测极限可达ppm(百万分比浓度)至ppb(十亿分比浓度)级别。 应用场景: 掺杂浓度分析:监测离子注入工艺中硼、磷等掺杂剂的浓度分布。

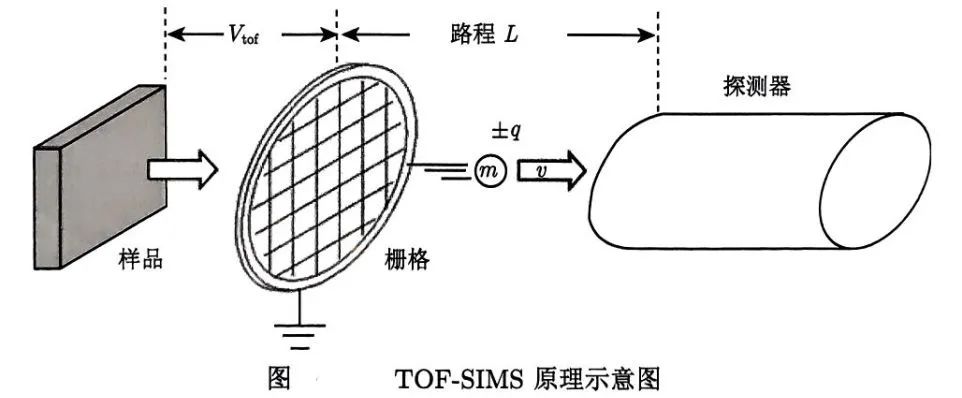

例如上图展示的氧化退火后磷掺杂浓度的高斯分布曲线,可评估退火工艺对掺杂剂扩散的影响。 界面污染检测:分析氧化层/硅界面处的金属杂质(如Fe、Cu)含量,判断清洗工艺效果。 分子结构表征:识别有机光刻胶残留或高分子钝化层成分。 变体技术: 飞行时间SIMS(TOF-SIMS)通过测量二次离子在固定距离内的飞行时间差异实现元素识别。

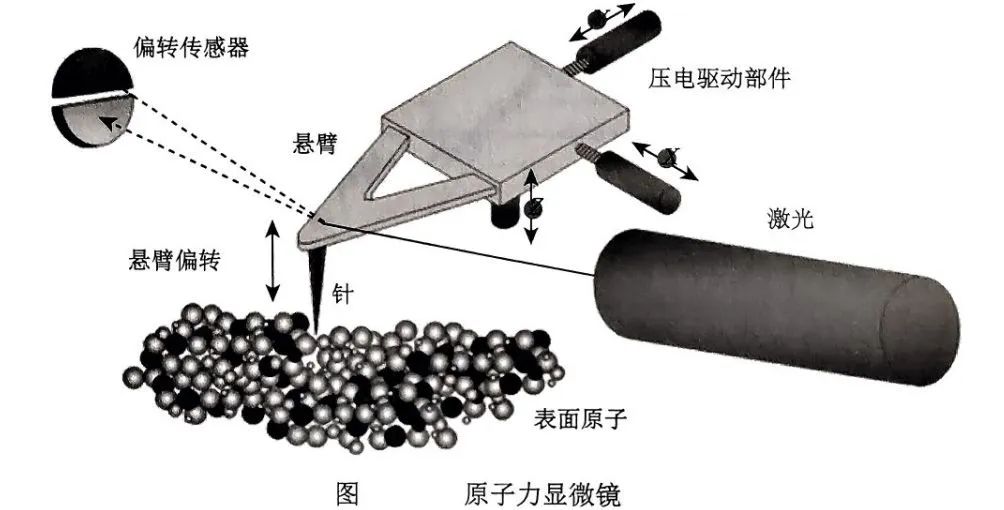

适用于表面极薄层(<1nm)的非破坏性分析,例如检测栅介质层中的氢含量。 二、原子力显微镜(AFM) 技术原理: AFM利用探针与样品表面原子间的作用力(范德华力、静电力等)变化,驱动悬臂梁偏转。

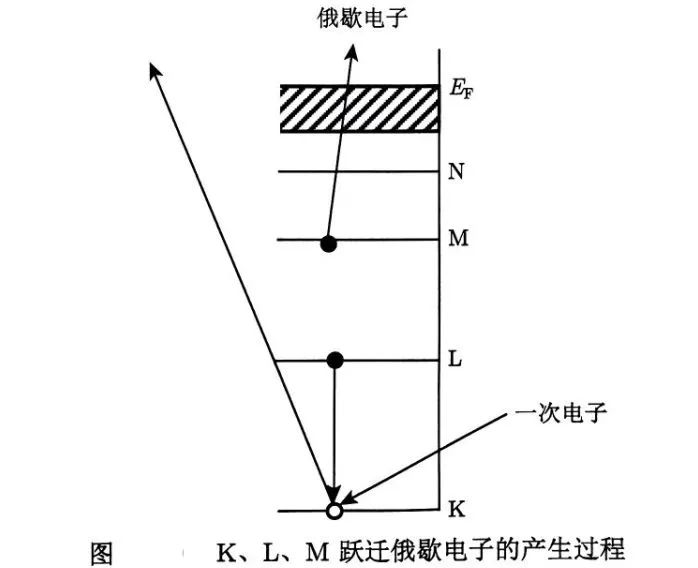

激光干涉仪精确测量悬臂梁形变,重构样品表面形貌,纵向分辨率可达0.1nm。 应用场景: 表面粗糙度测量:评估化学机械抛光(CMP)后晶圆表面的全局平坦度,优化抛光液配方与工艺参数。 纳米结构表征:观察光刻胶图案的侧壁形貌,检测线条边缘粗糙度(LER),为极紫外光刻(EUV)工艺提供反馈。 力学性能测试:通过力-距离曲线分析低介电常数(Low-k)材料的杨氏模量,评估机械稳定性。 局限性:扫描速度较慢(通常<1Hz/像素),难以满足大面积快速检测需求。 三、俄歇电子能谱分析仪(AES) 技术原理: AES利用高能电子束激发样品表面原子内层电子跃迁,通过检测俄歇电子能量实现元素定性分析。

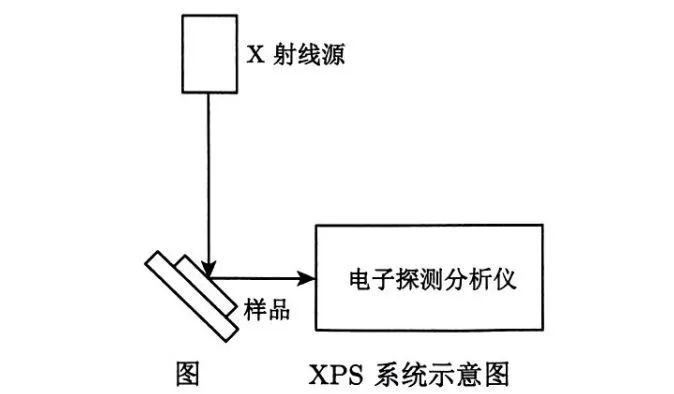

其信息深度仅限于表面1-5nm,对轻元素(如B、C、N)敏感度高。 应用场景: 薄膜成分分析:测定金属栅极(如TiN、TaN)与高介电常数(High-k)介质界面处的氧含量,优化原子层沉积(ALD)工艺。 氧化层厚度测量:结合俄歇电子产额随深度的指数衰减规律,标定栅氧化层厚度(<5nm)。 失效分析:定位电迁移失效金属互连线的表面成分变化,如Al-Cu合金中的Cu偏析现象。 技术特点:空间分辨率优于10nm,但需超高真空环境(<10⁻⁹Torr)。 四、X射线光电能谱分析仪(XPS) 技术原理: XPS采用单色X射线(如Al Kα=1486.6eV)照射样品,激发光电子逃逸。

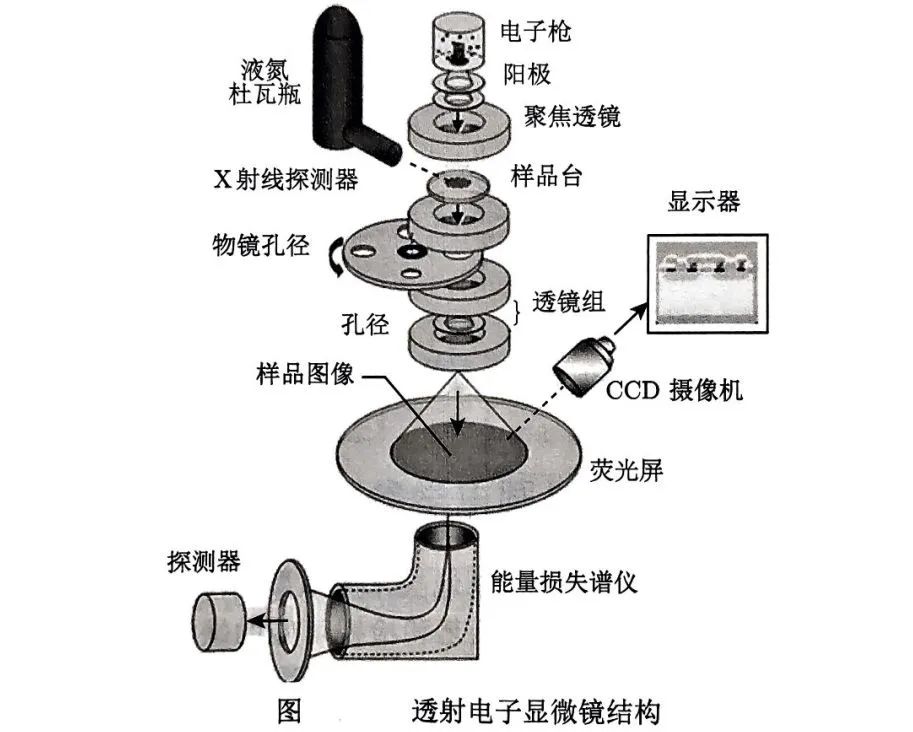

通过测量光电子动能 Ek=hν-Eb-φ 确定元素化学态,其中Eb为电子结合能,φ为仪器功函数。 应用场景: 化学态分析:识别硅化物形成过程中的Si-Si、Si-Me(金属)键合状态,优化硅化工艺温度。 界面反应研究:分析高介电常数介质(如HfO₂)与硅衬底间的界面层(IL)组成,评估界面态密度。 污染控制:检测晶圆清洗后表面碳氢化合物残留量(C1s峰强度)。 技术优势:非破坏性检测,但信息深度仅限于表面2-3nm,需配合氩离子溅射进行深度剖析。 五、透射电子显微镜(TEM) 技术原理: TEM通过高压加速电子束(通常100-300kV)穿透超薄样品(<100nm),经电磁透镜聚焦成像。

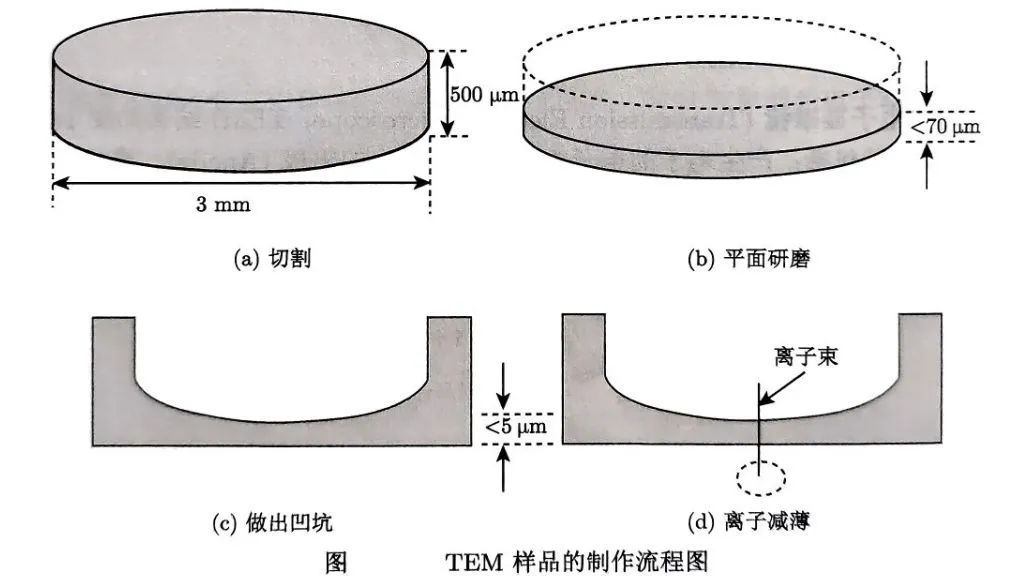

能量损失谱仪(EELS)可同步分析电子能量损失特征,获取元素分布与化学键信息。 应用场景: 缺陷表征:观察硅浅结中的位错环与层错缺陷,评估离子注入损伤修复工艺。 三维结构重构:结合聚焦离子束(FIB)切片技术,分析FinFET器件的立体形貌。 金属化分析:研究钴硅化物(CoSi₂)与硅接触界面的晶格匹配度,优化欧姆接触性能。 样品制备挑战:需通过机械研磨、化学抛光及离子减薄获得电子透明区域,制备周期长达数小时。

上述分析技术覆盖了从纳米级形貌表征(AFM)、表面化学分析(XPS/AES)到亚原子级结构解析(TEM)的完整维度,在半导体工艺开发中形成互补关系。 例如,在先进制程节点(<7nm)中,需联合使用SIMS监测掺杂剂扩散、AES分析界面氧化层、TEM观察应变硅沟道结构,以系统性优化工艺参数。

本文内容来源于微信公众号:学习那些事 原文:半导体的常见表征手段

|