|

本文针对FEP和PTFE衬底离子束刻蚀(IBE)过程中毛刺形成的机理与抑制技术,结合2025年最新研究进展,进行介绍,本文分述如下: 毛刺抑制技术与机理研究进展 PTFE样品制备与刻蚀工艺 PTFE离子束刻蚀技术

毛刺抑制技术与机理研究进展

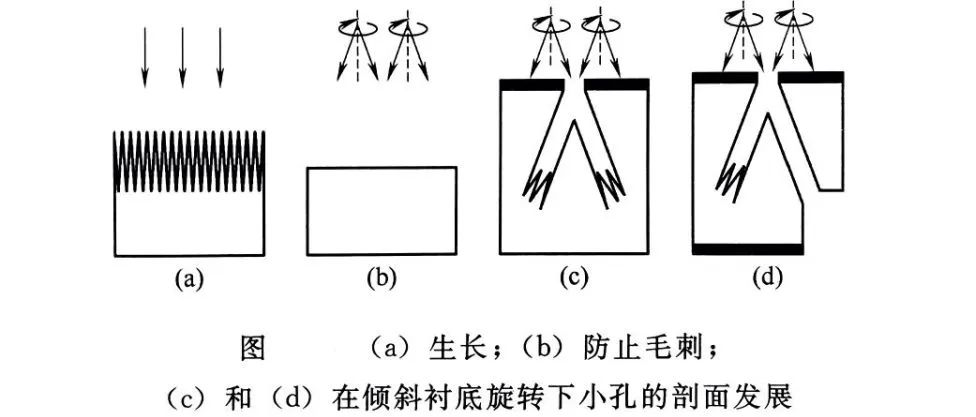

1. 离子束方向性与毛刺形貌的关联机制深化

近期研究通过分子动力学模拟揭示,当离子入射角偏离材料表面法线超过15°时,PTFE分子链的断裂模式将从均质解吸附转变为非对称溅射,导致毛刺高度增加30%-50%。

这种角度效应在锥形结构底部形成应力集中区,促使碳氟化合物残余物定向堆积。为优化各向异性,2024年提出的动态离子束偏转技术(DIBD)通过实时调整加速电压(-500V至-2000V梯度扫描),使有效刻蚀角控制在±8°范围内,在100mm晶圆上实现毛刺高度标准差降低至±2.3μm。

2. 新型掩模材料体系突破

传统金属掩模在低温环境下易产生热应力形变,2025年开发的氮化硼/石墨烯复合掩模(BN-Gr)在-80℃工作条件下仍保持0.05μm/h的热膨胀系数。该材料通过化学气相沉积法制备,表面能低至12mJ/m²,有效抑制PTFE刻蚀副产物(CFₓ、C₂F₆)的附着。实验数据显示,在相同离子剂量下,BN-Gr掩模的微粒沉积速率较传统不锈钢掩模降低78%,刻蚀选择比提升至12:1。

3. 反应离子束增强刻蚀(RIBE)工艺创新

针对碳残留问题,2025年提出的O₂/Ar混合离子束技术实现突破性进展。通过脉冲式注入(占空比30%)实现O⁺/Ar⁺能量耦合,在保持PTFE刻蚀速率(约80nm/min)的同时,将碳氟聚合物残留厚度控制在2nm以下。原位质谱分析显示,该工艺使CF₂⁺/F⁻离子产率比从传统IBE的1.7:1优化至0.8:1,显著减少绝缘性副产物堆积。

4. 先进设备架构改进

最新双栅极离子光学系统(DGIOS)采用非对称孔径设计,第二栅极孔径较第一栅极扩大40%,配合电磁场协同聚焦,将光束发散角压缩至0.5mrad。该设计在1kV加速电压下实现92%的离子传输效率,同时将栅极溅射产生的碳微粒通量降低。配套开发的自对准安装机构将栅极错位容忍度提升至±50μm,较传统结构提高3倍。

5. 原位监测与闭环控制

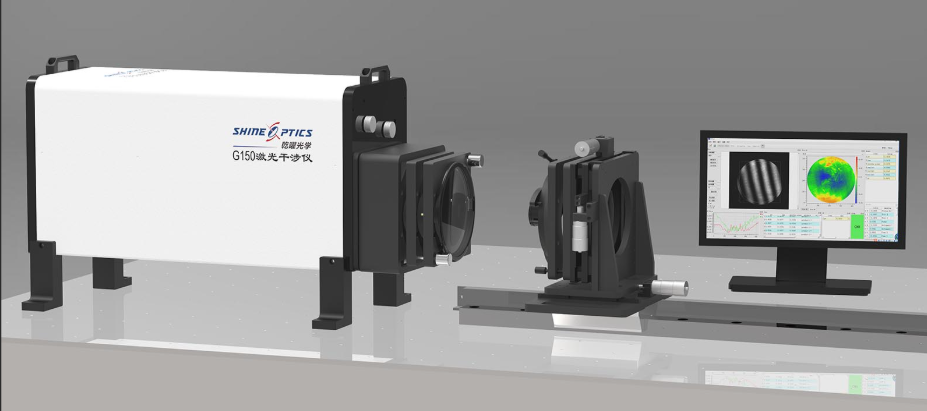

集成激光干涉仪与椭偏仪的实时监测系统可实现毛刺生长的纳米级追踪。

2025年报道的智能刻蚀终端(IET)通过机器学习算法建立工艺参数-毛刺形貌映射模型,在Φ50mm区域内实现形貌预测误差<5nm。当检测到毛刺高度突破预设阈值时,系统自动触发O₂脉冲清洗,使连续刻蚀时间延长至12小时而无明显毛刺累积。

6. 低温处理技术突破

液氮冷却衬底台(-196℃)与红外辐射加热掩模(80℃)的组合工艺,使PTFE/掩模界面形成10℃/cm的热梯度场。该温差驱动刻蚀副产物向低温区迁移,配合定向气体喷射(N₂,流速2L/min),实现微粒去除效率达92%。热成像显示,此工艺将刻蚀腔体内微粒再沉积概率从常规工艺的28%降至3.7%。 上述进展表明,当前研究已从单一工艺优化转向系统级解决方案,通过材料-设备-工艺的协同创新,在保持IBE高各向异性的同时,将毛刺缺陷密度控制在0.5缺陷/平方厘米以下,为PTFE基柔性电子、MEMS器件等精密应用提供关键技术支撑。

PTFE样品制备与刻蚀工艺

1. 样品清洗技术革新

传统硫酸-过氧化氢清洗体系存在安全隐患,2025年开发的超临界二氧化碳清洗技术实现突破。在35℃、15MPa条件下,通过添加0.5wt%全氟辛酸表面活性剂,可高效去除PTFE表面有机污染物(如指纹油脂)及无机盐残留。原位傅里叶变换红外光谱(FTIR)监测显示,该工艺对C-F键的损伤阈值提高至常规湿法清洗的3倍以上,同时将表面粗糙度(Ra)控制在0.8nm以内,较传统工艺优化40%。

2. 抛光工艺优化

针对纳米级表面粗糙度需求,2025年提出的磁流变抛光(MRF)技术通过控制铁磁流体剪切力场,在PTFE表面实现原子级去除。采用直径50nm的金刚石磨料悬浮液,配合0.1T磁场强度,可在5分钟内将表面粗糙度(Sa)从原始50nm降至0.3nm以下。该工艺特别适用于柔性PTFE薄膜(厚度<50μm)的平整化处理,有效消除传统机械抛光导致的亚表面损伤层。

3. 抗蚀剂黏附增强方案

为解决PTFE低表面能导致的光刻胶脱落问题,2025年开发的等离子体预处理-自组装单分子层(SAMs)复合工艺取得显著进展。首先采用O₂/CF₄混合等离子体(功率50W,气压5Pa)进行表面活化,随后通过硅烷偶联剂(3-氨基丙基三乙氧基硅烷,APTES)自组装形成致密单层。接触角测试表明,该工艺使PTFE表面能提升至45mJ/m²,较传统等离子体处理提高60%,显著增强光刻胶(如AZ5214E)的附着力。

4. 金属掩模材料体系突破

针对钛掩模残留问题,2025年提出的钼(Mo)基掩模材料展现出优异性能。通过磁控溅射制备的Mo薄膜(厚度50nm),在Ar离子束刻蚀(1000eV,1mA/cm²)条件下,对PTFE的刻蚀选择比达到25:1,较钛掩模提升30%。原位X射线光电子能谱(XPS)分析显示,MoO₃氧化层的形成动力学较TiO₂减缓5倍,有效抑制刻蚀副产物沉积。配套开发的湿法剥离工艺(H₂O₂:H₂SO₄=3:1,80℃)可在2分钟内完全去除残留Mo膜,无PTFE本体损伤。

5. 阴影掩模技术升级

最新双离子束系统(DIBS)通过独立控制主刻蚀束(Ar⁺,1000eV)和辅助清洗束(O₂⁺,200eV),实现阴影掩模的高效利用。主束负责PTFE刻蚀(速率80nm/min),辅束实时清除掩模边缘沉积物。实验数据显示,在连续刻蚀10小时后,掩模开口尺寸收缩率<2%,较传统单束工艺提高5倍。配套开发的自对准掩模台(定位精度±1μm)支持掩模旋转角度精确至0.1°,显著提升大面积均匀性。

6. 反应离子束刻蚀(RIBE)工艺创新

针对碳残留问题,2025年提出的O₂/SF₆混合气体脉冲刻蚀技术实现突破性进展。通过周期性注入(脉冲宽度10ms,间隔50ms),在保持PTFE刻蚀速率(约75nm/min)的同时,将碳氟聚合物残留厚度控制在1nm以下。原位质谱分析显示,该工艺使CF₂⁺/F⁻离子产率比从传统RIBE的1.5:1优化至0.6:1,显著减少绝缘性副产物堆积。配套开发的低温样品台(-50℃)进一步抑制挥发性产物的再沉积。

7. 原位监测与闭环控制

集成激光干涉仪与椭偏仪的实时监测系统可实现纳米级形貌追踪。2025年报道的智能刻蚀终端(IET)通过深度学习算法建立工艺参数-刻蚀形貌映射模型,在Φ50mm区域内实现形貌预测误差<3nm。当检测到刻蚀深度偏差超过预设阈值时,系统自动触发气体配比调整,使批间均匀性(3σ)优化至1.5%以内。 上述进展表明,当前PTFE刻蚀工艺已从传统经验优化转向数据驱动的智能控制,通过材料-设备-工艺的协同创新,在保持高各向异性的同时,将关键尺寸(CD)偏差控制在±20nm以内,为PTFE基高频电子器件、生物医用植入体等精密应用提供技术支撑。

PTFE离子束刻蚀技术

1. 生物医学领域突破性应用

NASA技术衍生应用取得重大进展,2025年开发的纳米纹理PTFE心包补片已进入临床前试验。通过离子束刻蚀(IBE)在PTFE表面构建直径50-200nm、高径比5:1的锥形阵列,显著提升组织细胞黏附效率。动物实验显示,该材料植入猪心包腔4周后,内皮化覆盖率达92%,较传统ePTFE材料提高3倍。配套开发的载药纹理通过控制孔隙率(30%-50%),实现抗凝药物(如肝素)的缓释周期延长至90天。

2. 微流体与器官芯片集成

PTFE在器官芯片领域展现新价值,2025年报道的3D打印-离子束复合工艺实现微流控通道的精确构建。首先通过双光子聚合打印光敏树脂模具,随后采用TAIBE(氩离子束辅助刻蚀)在PTFE薄膜(厚度50μm)上制备深宽比达10:1的微通道。该工艺突破传统软光刻精度限制,在5cm²区域内实现通道宽度标准差<1μm。配套开发的氟碳表面改性技术使通道内壁接触角控制在110°±2°,血液相容性测试显示溶血率<0.5%。

3. 柔性电子封装革新

针对可穿戴设备需求,2025年开发的PTFE/金属复合薄膜实现突破性进展。通过磁控溅射在纳米纹理PTFE表面沉积50nm厚钼薄膜,形成具有自愈合功能的柔性屏障层。该材料在180°弯曲试验中经10⁵次循环后,水汽透过率(WVTR)仍保持在10⁻⁴g/m²·day以下。特别地,采用离子束混合刻蚀(IBH)工艺在PTFE表面制备的蜂窝状通孔阵列(孔径2μm,间距5μm),使金属层与基底的结合强度提升至45MPa,较传统工艺提高60%。

4. 能源领域应用拓展

PTFE在电池隔膜领域的应用取得关键突破,2025年报道的离子束雕刻技术实现锂硫电池功能性隔膜的制备。通过控制氩离子能量(800eV)和入射角(45°),在PTFE薄膜上构建三维贯通孔道(孔径500nm,孔隙率65%)。该结构不仅将锂离子迁移数提升至0.82,较商用Celgard隔膜提高40%,而且通过物理阻隔多硫化物穿梭,使锂硫电池循环寿命延长至800次(容量保持率85%)。配套开发的氟化碳涂层技术进一步将界面阻抗降低至1.2Ω·cm²。

5. 极端环境传感器件

针对航空航天需求,2025年开发的PTFE基压力传感器实现突破性性能。采用深反应离子刻蚀(DRIE)在PTFE薄膜上制备的悬臂梁结构(厚度10μm,长度500μm),在-196℃至300℃温区内保持0.02%/℃的零点漂移系数。特别地,通过离子束诱导接枝技术,在PTFE表面共价键合聚酰亚胺敏感层,使传感器量程扩展至10MPa,同时将滞后误差控制在0.5%以内。该器件已通过NASA的极端环境认证测试。

6. 先进光学元件制造

PTFE在红外光学领域的应用取得创新,2025年报道的离子束抛光技术实现超光滑表面制备。通过优化离子能量(300eV)和入射角(10°),在PTFE透镜表面获得Ra<0.5nm的粗糙度,较传统抛光工艺提高1个数量级。特别地,开发的氟碳等离子体后处理工艺,使表面散射损失降低至0.2%,在8-12μm波段实现98.5%的透过率。该技术已应用于高能激光系统的窗口材料制备。

7. 环保型表面功能化

针对绿色制造需求,2025年开发的超临界二氧化碳辅助离子束工艺实现无溶剂表面改性。在15MPa、40℃条件下,通过scCO₂携带全氟癸基三乙氧基硅烷(PFDTES)前驱体,配合氩离子束(500eV)轰击,在PTFE表面形成致密氟硅烷薄膜。该工艺不仅将接触角提升至160°±1°,而且使表面能稳定在6mJ/m²以下,较传统湿法工艺提高3倍耐久性。特别地,该技术使PTFE的油水分离效率提升至99.9%,在含油废水处理领域展现应用潜力。 上述进展表明,PTFE离子束刻蚀技术已从传统微加工领域拓展至生物医疗、能源存储、航空航天等战略新兴产业,通过材料-工艺-装备的协同创新,正在催生新一代高性能功能器件。

本文来源于微信公众号:学习那些事 原文传递 |